很多企业在选择MES系统实施的时候不知道如何去选择,或者盲目的上线,导致后来闲置,这是目前很多企业在MES系统实施中普遍存在的现象,本文将从MES系统的实施,总结得出六大难点问题,做出了如下分析。

1.知识短板,形成心理障碍

在企业实施MES系统的往往是两类不同知识结构的人才来进行,一种是传统的IT人员,另外一种是工控人员(或设备管理员),由于MES是一个专业交叉很强的综合项目,这两类人员因为在知识结构上的差异(IT人员不熟悉设备、控制等,而工控人员不熟悉IT),因此无论由谁来主导在MES项目实施前均存在一定的心理障碍,即便有的企业在实施MES的过程中将这两类人才整合为一个项目组,但如果双方缺乏合理的沟通机制,在理解上往往会出现偏差。

2.前期信息化实施矛盾集中体现

很多企业实施MES的动力来源于前期信息化项目,尤其是ERP项目实施应用到一定的程度,应用还比较好的客户,在ERP深化应用的过程中,发现仅靠ERP系统并不能很好的解决生产管理的问题(如信息及时反馈、质量管理、高级计划排程等等)。希望通过MES的实施能解决之前过程中的问题,因此前期ERP等项目应用中的矛盾问题就浮出水面,对IT人员而言无疑是一个巨大的挑战。此外,MES的定位是制造执行系统,不少人认为是抓住了“救命稻草”,对MES系统寄予厚望,认为上了MES系统就能解决所有涉及生产管理的问题。

3.个性强,涉及企业最核心业务

因为MES系统的实施必然会涉及制造企业最核心的业务——生产,而且个性化非常强,因此企业在实施MES的时候慎之又慎,往往会采取保守策略,毕竟生产线是经不起折腾的。

4.系统庞大,谁先谁后缺乏认识

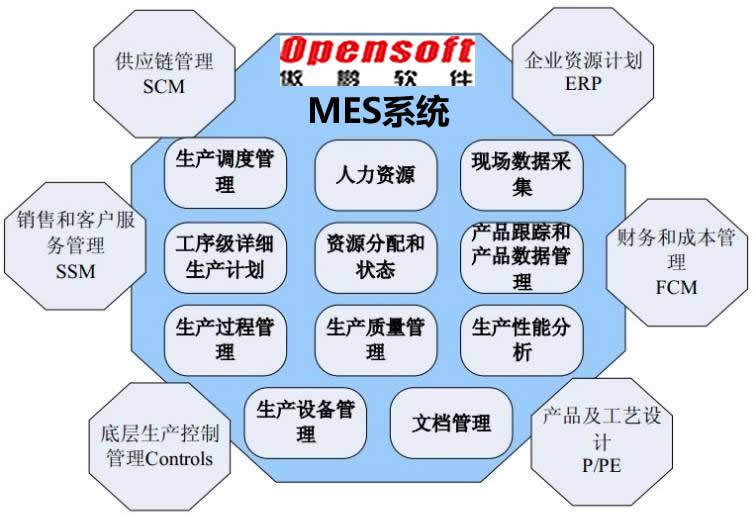

ISA-95标准在给MES的定义有11个标准模块,这样的一个庞大系统,模块与模块之前的逻辑关系如何?先实施那块,后实施那块?实施的前提是什么?是非常复杂的。

5.与ERP等系统之间边界不清晰

由于MES在功能的描述上很多与ERP一样,在功能上也存在一定的重叠、交叉,那么真正的内涵、外延如何?之间的边界如何界定?如果没有对ERP和MES有深入的研究,是很难界定的。

6.各供应商关注重点各不相同

此外,各MES解决供应商因为进入该领域的背景不同,其关注点也不相同,今天这个强调接口、明天那个强调质量、后天又冒出一个平台、架构(SOA)…这些好像企业都需求,但如何选择真正适合自己的,且给企业选型决策带来了困难。

不难看出,产生以上现状的本质原因就在于——需求,企业对自身MES需求的理解。如果企业对需求有比较清晰的理解,上面的问题也就不成为问题。

二、那么制造企业如何能成功实施MES系统呢?

傲鹏在MES开发、实施、维护等服务项目中,总结了大量的经验,认为想要成功实施MES系统,首先要在实施MES系统前做好以下准备工作;

1.上线MES前要有清晰的定位

即要弄清楚企业为什么要实施MES系统,MES系统能够给企业带来什么样的效益。不能因为大家都在上MES就盲目跟风。

2.明确MES系统的业务规划

业务部门的观念要树立,明确MES系统的业务范围、业务管理功能,MES系统能够实现哪种程度的信息化管控。不能直接照搬别人的成功案例,要根据自己的实际情况量体裁衣。

3.MES技术与MES系统业务管理相结合

技术人员要加强对企业业务的理解,通过MES技术实现MES系统业务管理功能。

4.基础数据整理是关键

MES系统运行管理,需要以充足且准确的业务数据为基础。尤其是BOM数据,精确度必须达到99%以上。另外还有工位、工序、指导文件、定额等制造数据也必须准确。

三、MES系统集成接口

要分清楚MES系统上下游的接口和业务流程。MES系统是执行上层计划,不是去改变上层计划。在MES系统实施的过程中,由于MES系统中不同功能模块是根据不同业务部的管理需求开发、实施的,各业务部门站得角度不一样,也会遇到很多困难和阻力,特别是触及到部门利益的时候,就会产生分歧与抵触。因此,MES系统要站在企业角度而不是某个部门的角度考虑问题,协调解决各方面的业务管理问题,从而成功实施MES系统。

1.实施要点首先是摸清领导的需求,领导决定几百万上千万上套软件绝不是嘴上那么简单。

2.找一个靠谱的产品,再找个靠谱的团队(内部团队非常重要)。MES系统的实施能够有效地优化企业的生产管理模式,强化过程管理和控制,实现对每个生产环节的实时监控,通过与其他生产系统的有机结合,实现了数据共享,增强了企业各部门之间的协同办公,提高了工作效率。

四、MES系统有形效益

1. 消除纸上作业和因纸上作业所产生的相关错误。

2. 确切掌握生产状况,提高交货准确率,理顺物料流程,减少产能产出的时间。

3. 正确掌握在制品数量,及不良品之追踪,降低在制品成本。

4. 以条形码追踪产品序号,收集完整资料,提高产品之服务水准。

5. 及时反应品质问题,追踪品质历史,提高产品品质。

6. 减少人工统计和手工报表,提高现场管理人员生产力。

7. 上层人员对于现场的控制、沟通更容易,对于即将发生的问题和未来加工的作业监控更易。

8. 对于特定的操作更容易追踪其不良品的产生。

9. 提高现场发生事件的可见度。

10. 即时资讯的取得可以使规划和排程效果显著。

MES系统主要以数据服务着眼点,将信息化的神经元延伸到了生产制造业的每一个末梢,使更多的生产管理信息统一到一个安全平台上边,并能为客户服务部门提供查询追溯报告服务,并且消除了客户服务中常见的内耗以及低效。

五、MES系统无形效益

1. 提高企业品质形象以获取客户信心。

2. 能正确快速制定生产决策。

3. 公司竞争力的提升。

MES系统具有较高的开放性和集成性,通过开发人员对各个接口的设置能够与企业原有的管理系统(如:ERP系统、SCM系统等)进行对接,将原本分布于企业内部的各个信息孤岛连在了一起,在不额外增加企业运营成本的前提之下增强了系统间的协作,使企业信息化达到了一个新的高度。

六、MES系统核心价值

1. 直接提升制造执行力,交付能力。

2. 让生产以及物流环节透明、透明、更透明。

3. 全面地追根溯源。

4. 及时、准时、实时地把握变化,随需应变。